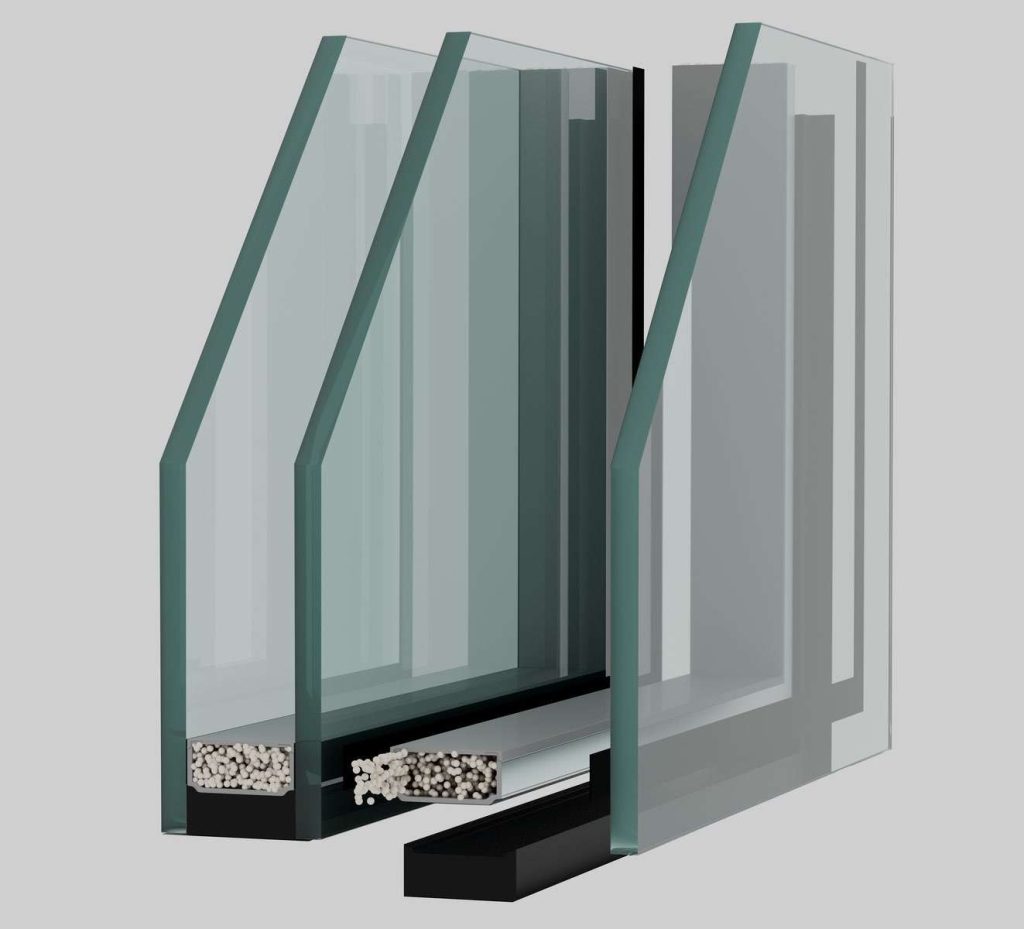

Una unidad de vidrio insulado se compone de dos piezas de vidrio paralelas separadas por un espaciador hueco, ya sea de metal o plástico, que define la cámara de aire del insulado. Este espaciador se une a los dos vidrios mediante un sistema de doble sello, un sello primario termoplástico en base butílica (PIB) y un sello secundario que puede ser de varios tipos: polisulfuro, poliuretano, silicona o hot melt.

En los últimos tiempos está creciendo el uso del termoplástico TPS, que sustituye al conjunto formado por el espaciador, el tamiz molecular desecante y el sello primario.

Cada uno de esos productos cumple una funcionalidad dentro del conjunto final siendo todos ellos indispensables para que la unidad de vidrio insulado cumpla con su propósito ya sea de ahorro energético, de control de luz, protección ante radiación UV, aislamiento acústico, seguridad, etc.

TAMIZ MOLECULAR DESECANTE

Debido a la diferencia de temperatura existente entre el interior y el exterior de la ventana (interior y exterior de la edificación) entre los dos vidrios del insulado se produce el fenómeno denominado condensación: el aire o vapor de agua contenido en ese espacio pasa a un estado líquido al enfriarse y en el perímetro de los vidrios empiezan a aparecer los primeros síntomas de este fenómeno: el vidrio se empaña e incluso aparecen gotas de agua.

Para evitar esa condensación y que la unidad de insulado siga siendo efectiva en su comportamiento aislante y por lo tanto sea energéticamente eficiente, los espaciadores utilizados para fabricar la unidad se llenan con tamiz molecular desecante, cuya única función es la de absorber el vapor de agua que se genera dentro de la unidad de vidrio insulado.

El tamiz molecular desecante es una zeolita de aluminosilicatos, un material muy poroso que tiene la capacidad de absorber las moléculas de agua residuales en su interior y evita con ello que estas moléculas sigan en el aire. El vapor de agua penetra en el interior del espaciador a través de las perforaciones que este lleva en toda su longitud y al ponerse en contacto con la zeolita, se provoca una reacción exotérmica, generando calor (Delta T) y absorbiendo estas moléculas de humedad.

El tamiz molecular tiene una capacidad de absorción de vapor de agua limitada y una vez que se haya llegado a ese límite (saturación), dejará de cumplir su función por lo que volverán a aparecer signos de humedad en el interior. La capacidad de absorción dependerá de la calidad del tamiz molecular.

Aspectos importantes a tener en cuenta en el trabajo con tamiz molecular son:

- El tamiz molecular absorbe vapor de agua cuando se expone a la atmósfera normal por lo que irá perdiendo efectividad al estar constantemente en contacto con la humedad ambiento. Por este motivo desde que se llena el perfil hasta que se ensambla la unidad de vidrio insulado debe pasar el menor tiempo posible.

- Por el mismo motivo el envase del tamiz molecular debe estará perfectamente sellado cuando no se use.

- Frecuentemente por mala manipulación el tamiz molecular puede generar polvo que puede aparecer posteriormente sobre el perfil de la parte baja de la unidad de insulado.

- Cuantos más lados de la unidad se llenen de tamiz mayor será la efectividad de este.

El tamiz molecular tiene la apariencia de pequeñas esferas de dos tamaños, 0,7 mm de diámetro para el llenado automático de los perfiles, y de 1,2 mm para llenado manual de los mismo.

Se presenta en cajas de 25 kg o en bidones de 160 kg.

POLISULFURO IGK311

El sello secundario de una unidad de vidrio insulado es un sellante de dos componentes que une los dos vidrios y el espaciador, ya sea metálico, plástico o flexible. Así pues, su principal función es la de darle estabilidad mecánica a la unidad de vidrio insulado, además de evitar en lo posible la entrada de humedad y el escape del gas existente en algunas unidades de vidrio insulado.

Sus características principales son:

- Excelentes propiedades de resistencia mecánica que permite que los vidrios no se decalen (offset)

- Adhesión excelente a los espaciadores de metal, plástico y flexibles

- Adhesión excelente al vidrio

- Hermeticidad: alta resistencia a la entrada de humedad y a la salida del gas

- Elasticidad que permita absorber movimientos y vibraciones

- Compatibilidad con los selladores secundarios

- En su composición no se presentan ingredientes ni liberan gases nocivos durante su vulcanización

- Fácil trabajabilidad

- Rápido tiempo de curado

Los aspectos de calidad más importantes en la aplicación que se podrán valorar mediante los tests correspondientes (entre paréntesis) son los siguientes:

- Que la mezcla sea homogénea, sin zonas grises o blancas que indican que la mezcla no ha sido la correcta (test de la mariposa)

- Que no se presenten grumos o puntos duros al mezclarse, lo que indica que el sistema presenta material ya vulcanizado (test de la mariposa)

- Que la adhesión a los materiales es la correcta (test de adhesión)

- Que la dureza alcanzada por el material sea la prescrita por la ficha técnica del producto

- Que la proporción de mezcla sea la prescrita por la ficha técnica del producto

El producto se presenta en bidones de 200 litros el componente A y en bidones de 200 litros o de 20 litros el componente B.