El Grupo profine, la empresa matriz de la marca Kömmerling, ha dado otro paso significativo hacia la sostenibilidad, la eficiencia y la circularidad con la puesta en marcha de una planta de reciclaje de última generación en su planta de Pirmasens.

La instalación, que funciona en cuatro turnos desde enero de 2024, está especializada en el procesamiento de material entregado procedente de ventanas viejas y eleva las capacidades de reciclaje del Grupo profine a un nuevo nivel.

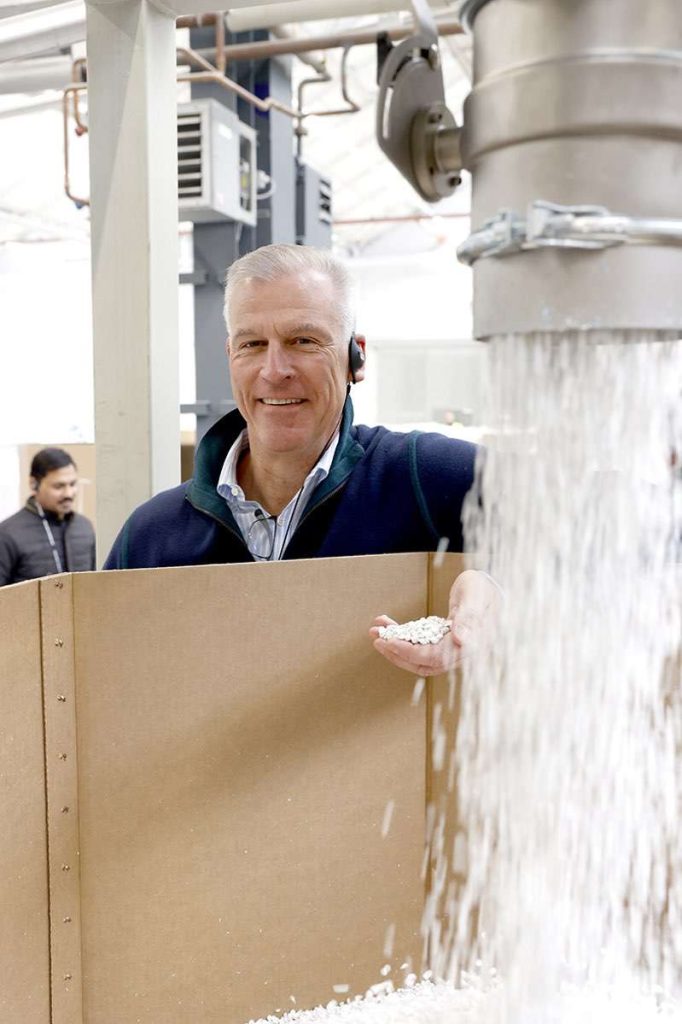

La instalación se inauguró oficialmente el 1 de marzo de 2024. El Dr. Peter Mrosik, propietario y CEO de profine, destacó la orientación estratégica de la empresa y la agenda de sostenibilidad asociada: «En profine, la sostenibilidad empieza desde el principio, con las materias primas, y nuestro objetivo es el ciclo perfecto de los productos sintéticos de alta calidad. Por ello, esta nueva planta de reciclaje es para nosotros una inversión de futuro consecuente».

Procesos sostenibles

La planta de reciclaje tiene una impresionante capacidad de 15.000 toneladas al año, lo que establece nuevos estándares para la empresa. El material de las ventanas viejas se obtiene de recicladores externos que lo clasifican previamente y lo limpian a fondo. A continuación, se somete a un proceso de limpieza y filtrado en varias etapas para obtener gránulos de alta calidad que se procesan junto con material virgen en perfiles para ventanas.

El nuevo sistema permitirá a Profine utilizar material reciclado de forma más flexible en el futuro y controlar la calidad de las materias primas recicladas con mayor precisión. Esto beneficia tanto a la planta de Pirmasens como a toda la red de producción internacional del grupo.

Además, esta inversión estratégica no sólo refuerza el valor añadido del Grupo profine en términos de eficiencia material y sostenibilidad, sino que también establece a la empresa como pionera con este sistema de última generación.

Proyectos sostenibles

Paralelamente a la inauguración de la nueva planta de reciclaje, profine también presentó un cambio innovador en su logística. La conversión de 25 cargadoras laterales diésel en 25 cargadoras laterales eléctricas de la marca Bulmor no sólo mejora la flexibilidad y la eficiencia de la logística interna, sino que también reduce significativamente su huella ecológica. En comparación con el consumo de gasóleo de la flota anterior, el ahorro de CO2 es de más de 700 toneladas al año.